O cabo de silicone não é apenas um fio; é um mecanismo crítico de sobrevivência para eletrônicos que operam em ambientes hostis. Embora o fio elétrico padrão funcione bem em dispositivos estáticos em temperatura ambiente, ele se torna um risco quando exposto a ciclos térmicos extremos, vibrações de alta frequência ou produtos químicos corrosivos. Engenheiros e amadores muitas vezes descobrem isso da maneira mais difícil quando o isolamento padrão de PVC ou XLPE racha em temperaturas congelantes, derrete durante o retrabalho de soldagem ou libera gases em configurações ópticas sensíveis. Para garantir a confiabilidade, é preciso olhar além da condutividade básica e avaliar a arquitetura mecânica e química do próprio cabeamento.

A distinção entre uma implantação bem-sucedida e uma falha catastrófica geralmente reside na capacidade do isolamento de suportar tensões sem comprometer o isolamento elétrico. Este artigo explora a arquitetura química que confere ao silicone suas propriedades exclusivas, os critérios de tomada de decisão para construções de alto desempenho e a lógica de retorno do investimento (ROI) para mudar para cabeamento isolado com silicone. Examinaremos por que indústrias que vão desde a tecnologia médica até a aeroespacial dependem deste material para resolver desafios complexos de conectividade.

Principais conclusões

Faixa de temperatura: Opera de forma confiável de -60°C a +200°C (até 300°C com formulações específicas), superando significativamente o desempenho do PVC.

Mecanismo de flexibilidade: Altas contagens de fios combinadas com silicone de toque suave permitem raios de curvatura apertados em robótica e drones sem endurecimento ou fadiga.

O Fator de Segurança 'Cinzas': Ao contrário do plástico, o silicone se transforma em uma cinza de sílica não condutora, mantendo a integridade do circuito durante eventos de incêndio.

Compensação primária: Embora quimicamente inerte e termicamente estável, o silicone não possui a resistência à abrasão mecânica do Teflon ou Nylon e pode exigir revestimento adicional.

A anatomia do cabo de silicone: como funciona

Para entender por que o cabo de silicone tem um desempenho diferente do fio padrão, devemos observar sua base molecular. A maioria dos cabos padrão, como PVC (cloreto de polivinila) ou polietileno, contam com uma estrutura à base de carbono. Embora eficazes para uso geral, as cadeias de carbono são suscetíveis à quebra sob o calor e a exposição aos raios UV. A borracha de silicone, no entanto, é construída sobre uma estrutura de siloxano – uma cadeia alternada de átomos de silício e oxigênio.

Backbone Químico (O 'Porquê')

A principal razão para a resistência do silicone é a força da ligação Silício-Oxigênio (Si-O). Quimicamente, a energia de ligação necessária para quebrar as ligações silício-oxigênio é significativamente maior do que a das ligações carbono-carbono encontradas nos plásticos. Esta força de ligação superior se traduz diretamente em resistência térmica. O material não desnatura facilmente nem perde integridade estrutural quando sujeito a picos de energia na forma de calor ou radiação. Ele permanece estável, garantindo que o isolamento não se torne quebradiço ou derreta em uma bagunça condutiva.

Arquitetura do Condutor

O isolamento é apenas metade da história; o condutor interno também deve suportar os ambientes para os quais o silicone foi projetado.

Cobre Estanhado: Você raramente encontrará cobre puro em cabos de silicone de alta qualidade. Nas temperaturas elevadas (até 200°C), onde o silicone prospera, o cobre puro oxida rapidamente, levando ao aumento da resistência e eventual falha. Os fabricantes utilizam fios de cobre estanhado porque a camada de estanho atua como uma barreira contra a oxidação e a corrosão, preservando a eficiência do condutor ao longo de décadas de uso.

Alta contagem de fios: A flexibilidade é uma marca registrada do fio de silicone. Isto é conseguido não apenas pela capa de borracha macia, mas também pelo design do condutor. Um fio doméstico padrão 12 AWG pode ter um núcleo sólido ou 7 fios grossos, tornando-o rígido. Um cabo de silicone 12 AWG, entretanto, pode conter centenas ou até milhares de fios ultrafinos (geralmente com 0,08 mm de diâmetro). Essa alta contagem de fios permite que o cabo se comporte como uma corda fluida em vez de uma barra rígida, essencial para roteamento dinâmico em gimbals e robótica.

O Efeito “Memória”

Uma propriedade frequentemente negligenciada do silicone é sua resistência à “deformação por compressão”. Em muitos termoplásticos, se você prender um cabo firmemente, o material eventualmente fluirá para longe do ponto de pressão (fluência), fazendo com que a conexão se solte com o tempo. O silicone exibe um efeito de “memória”; ele resiste a essa deformação e empurra a braçadeira ou vedação. Isto garante que as vedações à prova d’água e as conexões mecânicas permaneçam firmes apesar de anos de expansão e contração térmica.

Dimensões Chave de Avaliação de Desempenho

Ao selecionar o cabeamento para projetos críticos, os engenheiros avaliam o desempenho em três dimensões principais: resistência térmica, inércia química e limites de segurança. O silicone oferece um perfil único em cada uma dessas categorias em comparação aos polímeros tradicionais.

Resistência Térmica e o Teste de 'Soldagem'

A faixa operacional do silicone é seu atributo mais famoso. Na extremidade superior, os cabos de silicone padrão são classificados para operação contínua a 200°C, com tolerância intermitente de até 300°C, dependendo da formulação específica. Isto é muito superior ao PVC, que normalmente amolece em torno de 70°C e derrete a 105°C.

Na extremidade inferior, o silicone permanece flexível até -60°C. Na indústria aeroespacial, onde os componentes são expostos ao congelamento em grandes altitudes, os cabos padrão podem tornar-se tão frágeis quanto o vidro, quebrando-se sob vibração. O silicone mantém suas propriedades elastoméricas, absorvendo movimentos sem rachar.

Para protótipos e técnicos de montagem, o “teste de soldagem” é o benefício mais imediato. Ao soldar um conector a um fio de PVC, o calor sobe pelo condutor, fazendo com que o isolamento encolha ou derreta, deixando o fio exposto. O isolamento de silicone é termofixo; não derrete nem recua sob o calor de um ferro de soldar. Isto reduz significativamente o tempo de retrabalho e garante um acabamento limpo e profissional.

Inércia Química e Ambiental

O silicone é naturalmente hidrofóbico e quimicamente inerte, mas sua interação com outros materiais é sutil. Uma vantagem distinta é a adesão do envasamento. Ao contrário do Teflon (PTFE), que é notoriamente difícil de aderir, o silicone adere bem a muitos compostos de encapsulamento e encapsulantes. Isto o torna a escolha ideal para criar unidades eletrônicas totalmente seladas e à prova d'água.

Além disso, o silicone possui resistência natural à radiação UV e ao ozônio sem necessitar de aditivos especiais. Embora as jaquetas de PVC colocadas ao ar livre acabem por desbotar, desbotar e rachar devido à exposição aos raios UV, o silicone mantém sua integridade, prolongando a vida útil de conjuntos de sensores externos e equipamentos solares.

Segurança e integridade do circuito (mecanismo de sílica fundida)

Talvez o recurso de segurança mais crítico seja o modo como o silicone se comporta durante a combustão. Quando o isolamento plástico típico queima, ele derrete em uma bolha de líquido condutor ou produz carvão condutivo, ambos os quais podem causar curtos-circuitos que propagam o fogo.

O silicone queima de maneira diferente. Quando os componentes orgânicos entram em combustão, a estrutura de silicone restante se converte em cinza de sílica fundida. Esta cinza é branca, semelhante a areia e, o mais importante, não condutora. Forma uma camada semelhante à cerâmica ao redor do condutor que continua a isolar o fio mesmo depois que o fogo consumiu a borracha. Essa “integridade do circuito” é vital para iluminação de emergência, alarmes de incêndio e sistemas críticos que devem funcionar por tempo suficiente para permitir desligamento ou evacuação segura.

| Característica |

Cabo de PVC padrão |

Cabo de silicone |

| Faixa de temperatura |

-20°C a +80°C |

-60°C a +200°C |

| flexibilidade |

Rígido, propenso à fadiga |

Ultraflexível e com alta resistência à fadiga |

| Resultado da combustão |

Fumaça tóxica, carvão condutor |

Cinza de sílica não condutora |

| Calor de soldagem |

Derrete e encolhe |

Não afetado |

Validando Aplicações: De Drones a Dispositivos Médicos

As propriedades específicas do silicone permitem que ele atenda a diversos setores. Ao analisar as aplicações dos cabos de silicone, podemos ver como diferentes setores aproveitam esses fios para resolver modos de falha específicos.

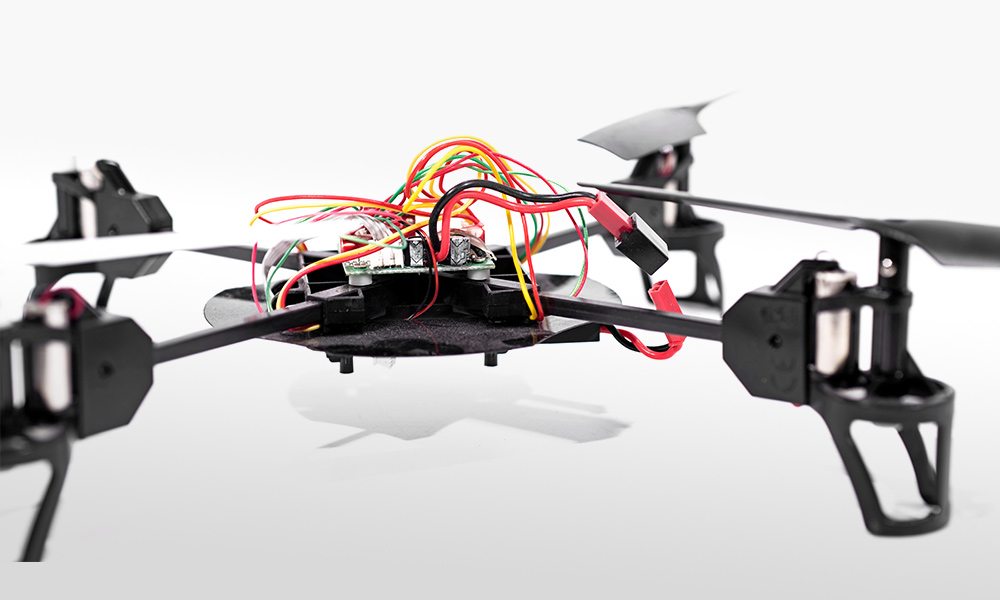

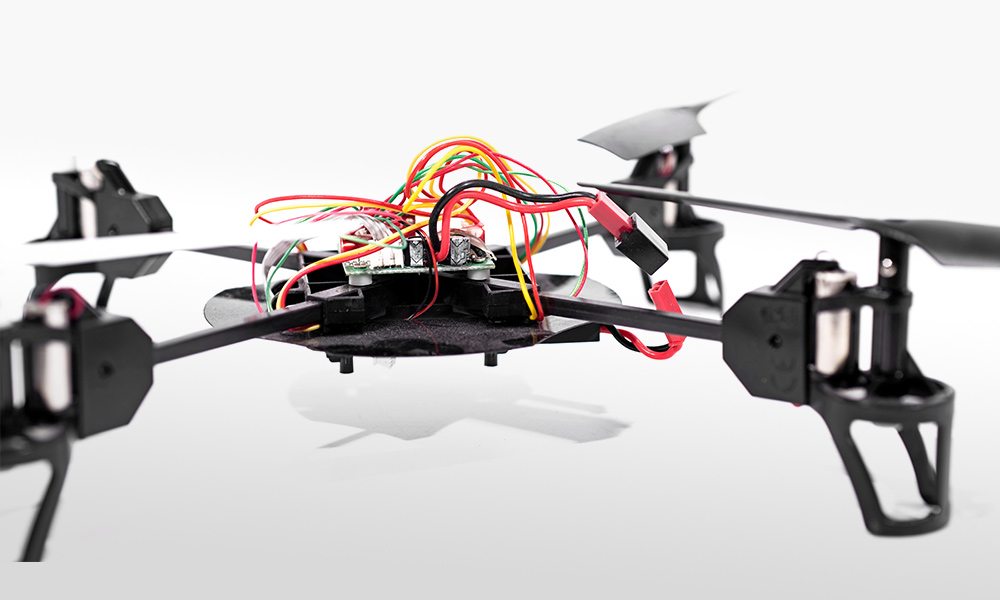

Indústria Aeroespacial e Drones

No mundo dos UAVs (Veículos Aéreos Não Tripulados) e da aviação, cada grama conta. Cabo de Silicone e Drones formam uma combinação perfeita devido à alta capacidade de condução de corrente do material. O silicone pode suportar temperaturas mais altas antes de se degradar, permitindo que os engenheiros apliquem correntes mais altas através de fios de bitola mais fina, economizando efetivamente peso.

Além disso, o vôo envolve vibração constante. O isolamento rígido transfere essa energia de vibração diretamente para o condutor de cobre, causando endurecimento e microfraturas. A capa de silicone macio atua como amortecedor, absorvendo a energia da vibração e reduzindo o estresse mecânico no cobre. Combinado com a resistência à “imersão fria” em grandes altitudes, garante que os sistemas de fornecimento de energia não falhem durante manobras de voo críticas.

Medicina e Esterilização

Os ambientes médicos exigem padrões de higiene rigorosos. Ferramentas e dispositivos devem ser submetidos a esterilização, muitas vezes envolvendo autoclaves que utilizam vapor de alta pressão a 134°C. A maioria dos plásticos degrada-se rapidamente nestas condições, perdendo flexibilidade ou fissuras. O silicone é um dos poucos materiais capazes de resistir a repetidos ciclos de autoclave sem degradação significativa.

Além disso, a biocompatibilidade não é negociável. O silicone é geralmente hipoalergênico e inerte. Os cabos de silicone de alta qualidade atendem aos padrões ISO 10993 para contato com a pele, tornando-os seguros para eletrodos de monitoramento de pacientes e instrumentos cirúrgicos portáteis, onde o cabo pode tocar inadvertidamente no paciente ou no operador.

Automação Industrial

Em fábricas automatizadas, os cabos são frequentemente encaminhados através de correntes de arrasto ou braços robóticos que repetem o mesmo movimento milhões de vezes. Os cabos de PVC padrão acabarão por endurecer e rachar devido a esse estresse repetitivo. A vida útil altamente flexível do Silicone garante que a transmissão de energia e dados permaneça ininterrupta, reduzindo significativamente o tempo de inatividade e os custos de manutenção em ambientes de produção 24 horas por dia, 7 dias por semana.

As compensações honestas: quando NÃO usar silicone

Apesar das suas impressionantes capacidades, o silicone não é uma solução mágica para todas as aplicações. Possui limitações físicas distintas que os engenheiros devem respeitar para evitar erros dispendiosos.

Fraqueza Mecânica (Abrasão e Rasgo)

O “calcanhar de Aquiles” do silicone é sua suavidade mecânica. Embora tenha excelente resistência à tração, sofre de baixa resistência à abrasão e ao corte em comparação com materiais mais resistentes como Teflon (PTFE), Nylon ou mesmo PVC. Se um cabo de silicone for arrastado sobre uma borda metálica afiada ou concreto áspero, o isolamento pode rasgar facilmente, expondo o condutor energizado.

Estratégia de Mitigação: Se a aplicação envolver contato abrasivo, os cabos de silicone geralmente requerem proteção secundária. Isso geralmente assume a forma de uma manga Techflex ou de uma trança de fibra de vidro. Para roteamento estático dentro de um chassi, é obrigatório o uso de ilhós nos pontos de passagem.

Permeabilidade Química

Embora o silicone seja quimicamente inerte a muitos ácidos e bases, é permeável a certos gases e solventes orgânicos. Ele pode inchar significativamente se imerso em combustíveis ou óleos específicos (como combustível de aviação ou querosene) por longos períodos. Atua como uma esponja nesses cenários, perdendo sua resistência mecânica. Para aplicações que requerem imersão direta em tanques de hidrocarbonetos, pode ser necessária uma camada de barreira ou um material diferente como o Fluoropolímero.

Análise de Custos (TCO)

O cabo de silicone tem um preço premium em comparação ao PVC. No entanto, o Custo Total de Propriedade (TCO) muitas vezes favorece o silicone em aplicações exigentes. A despesa de capital inicial (CAPEX) é maior, mas a despesa operacional (OPEX) cai devido a menos substituições de cabos, menos tempo de inatividade e velocidades de montagem mais rápidas durante a soldagem. Quando o custo de uma única falha excede o custo do carretel de fio, a atualização é economicamente justificada.

Guia de fornecimento: como selecionar o cabo de silicone correto

Nem todos os cabos de silicone são criados iguais. Ao adquirir, certificações e métricas específicas distinguem as opções de nível industrial dos fios genéricos para amadores. Se o seu projeto envolve o indústria aeroespacial ou dispositivos médicos críticos, aplicam-se critérios de seleção rigorosos.

Verifique a classificação de tensão

É crucial distinguir entre as necessidades de tensão. As aplicações automotivas de alta tensão (como interconexões de baterias de veículos elétricos) exigem especificações muito diferentes das eletrônicas de baixa tensão. Para configurações de alta tensão, procure variantes de “Low Corona” projetadas para evitar a ionização do ar ao redor do cabo, o que pode degradar o isolamento ao longo do tempo.

Verifique os padrões (conformidade)

Cabo confiável deve possuir certificações reconhecidas pela indústria:

UL 3239 / UL 3135: Esses são padrões comuns para fiação de aparelhos de alta tensão e alta temperatura, garantindo que o cabo tenha passado por rigorosos testes elétricos e de inflamabilidade.

Motores Classe F/H: Se o fio for para enrolamentos ou conexões do motor, certifique-se de que ele atenda às classes de isolamento térmico Classe F (155°C) ou Classe H (180°C).

FDA/USP Classe VI: Para processamento de alimentos ou aplicações médicas, essas certificações confirmam que o material é seguro para contato direto e não libera extraíveis prejudiciais.

Verificação de contagem de fios

Por fim, inspecione a contagem de fios se a aplicação envolver movimento. Um cabo pode ser vendido como “silicone”, mas se contiver menos fios de cobre mais grossos, será rígido e sujeito à fadiga. Especifique 'High Flex' ou verifique o diâmetro do fio (por exemplo, 0,08 mm ou 0,05 mm) para garantir que você está obtendo a flexibilidade mecânica necessária para aplicações dinâmicas como robótica ou gimbals.

Conclusão

O cabo de silicone não é um substituto genérico do PVC; é um material de engenharia especializado projetado para gerenciar calor, frio, flexibilidade e segurança química de uma forma que os plásticos padrão não conseguem. Ele se destaca em ambientes onde a falha não é uma opção – seja dentro de uma autoclave cirúrgica, em um drone voando em altitudes congelantes ou dentro de um forno industrial de alta temperatura.

O veredicto final para engenheiros e compradores é claro: use silicone quando o custo da falha – seja derretimento do isolamento, rachaduras devido ao frio ou fadiga por vibração – exceder o custo marginal do próprio material do cabeamento. Avalie os pontos de falha atuais em sua montagem. Se você encontrar evidências de danos causados pelo calor, rigidez ou difícil retrabalho de soldagem, atualizar para silicone é uma decisão lógica e de alto ROI.

Perguntas frequentes

P: O cabo de silicone é à prova d'água?

R: O silicone é naturalmente hidrofóbico (repele a água) e oferece excelentes características à prova d'água para o próprio material. No entanto, a água ainda pode circular entre os fios (ação capilar) se as extremidades não estiverem vedadas. A principal vantagem do silicone é sua capacidade de se unir efetivamente a compostos de encapsulamento, permitindo a criação de conjuntos de cabos selados e verdadeiramente à prova d'água.

P: O fio de silicone pode ser enterrado no subsolo?

R: O enterramento direto geralmente não é recomendado para fios de silicone padrão devido à sua baixa resistência à abrasão mecânica e ao potencial de danos por roedores. Embora resista à umidade, o isolamento macio pode ser esmagado por pedras ou pela pressão do solo. Se for necessário o uso subterrâneo, o fio de silicone deve ser colocado dentro de um conduíte de proteção ou tubo de PVC.

P: Por que o número de fios é tão alto nos cabos de silicone?

R: A alta contagem de fios (geralmente consistindo em centenas de fios de cobre estanhado de 0,08 mm) é o que fornece a flexibilidade 'semelhante a uma corda' característica do cabo. Este design minimiza a rigidez e evita a fadiga do metal (endurecimento por trabalho) em aplicações dinâmicas como robótica ou gimbals, onde o fio deve dobrar repetidamente sem quebrar.

P: O isolamento de silicone derrete?

R: Não, o silicone é um material termofixo, o que significa que não derrete em líquido quando aquecido. Em vez de derreter, o calor extremo eventualmente faz com que ele entre em combustão e se transforme em cinza de sílica não condutora. Este comportamento preserva a integridade do circuito durante eventos de incêndio, ao contrário do PVC, que derrete e pode causar curto-circuitos.