Le câble en silicone n'est pas simplement un fil ; il s'agit d'un mécanisme de survie essentiel pour l'électronique fonctionnant dans des environnements hostiles. Bien que le fil électrique standard fonctionne bien dans les appareils statiques à température ambiante, il devient un handicap lorsqu'il est exposé à des cycles thermiques extrêmes, à des vibrations à haute fréquence ou à des produits chimiques corrosifs. Les ingénieurs et les amateurs découvrent souvent cela à leurs dépens lorsque l'isolation standard en PVC ou XLPE se fissure à des températures glaciales, fond lors de reprises de soudure ou dégaze dans des configurations optiques sensibles. Pour garantir la fiabilité, il faut regarder au-delà de la conductivité de base et évaluer l'architecture mécanique et chimique du câblage lui-même.

La distinction entre un déploiement réussi et une défaillance catastrophique réside souvent dans la capacité de l'isolation à résister aux contraintes sans compromettre l'isolation électrique. Cet article explore l'architecture chimique qui confère au silicone ses propriétés uniques, les critères de prise de décision pour des constructions hautes performances et la logique de retour sur investissement (ROI) pour passer au câblage isolé au silicone. Nous examinerons pourquoi des industries allant de la technologie médicale à l'aérospatiale s'appuient sur ce matériau pour résoudre des problèmes de connectivité complexes.

Points clés à retenir

Plage de température : fonctionne de manière fiable de -60°C à +200°C (jusqu'à 300°C avec des formulations spécifiques), surpassant considérablement le PVC.

Mécanisme de flexibilité : un nombre élevé de brins combiné à du silicone doux au toucher permet des rayons de courbure serrés dans la robotique et les drones sans écrouissage ni fatigue.

Le facteur de sécurité « cendres » : contrairement au plastique, le silicone brûle en cendres de silice non conductrices, maintenant ainsi l'intégrité du circuit en cas d'incendie.

Principal compromis : bien que chimiquement inerte et thermiquement stable, le silicone n'a pas la résistance à l'abrasion mécanique du téflon ou du nylon et peut nécessiter une gaine supplémentaire.

L'anatomie du câble en silicone : comment ça marche

Pour comprendre pourquoi le câble en silicone fonctionne différemment du fil standard, nous devons examiner ses fondements moléculaires. La plupart des câbles standards, tels que le PVC (chlorure de polyvinyle) ou le polyéthylène, reposent sur une structure à base de carbone. Bien qu’efficaces pour un usage général, les chaînes carbonées sont susceptibles de se briser sous l’effet de la chaleur et de l’exposition aux UV. Le caoutchouc de silicone, cependant, est construit sur un squelette de siloxane, une chaîne alternée d’atomes de silicium et d’oxygène.

Structure chimique (le « pourquoi »)

La principale raison de l'endurance du silicone est la force de la liaison silicium-oxygène (Si-O). Chimiquement, l’énergie de liaison nécessaire pour rompre les liaisons silicium-oxygène est nettement supérieure à celle des liaisons carbone-carbone trouvées dans les plastiques. Cette force de liaison supérieure se traduit directement par une résistance thermique. Le matériau ne se dénature pas et ne perd pas facilement son intégrité structurelle lorsqu'il est soumis à des pics d'énergie sous forme de chaleur ou de rayonnement. Il reste stable, garantissant que l'isolation ne devienne pas cassante ou ne fonde pas en un désordre conducteur.

Architecture des conducteurs

L’isolation ne représente que la moitié de l’histoire ; le conducteur à l’intérieur doit également résister aux environnements pour lesquels le silicone est conçu.

Cuivre étamé : vous trouverez rarement du cuivre nu dans les câbles en silicone de haute qualité. Aux températures élevées (jusqu'à 200°C) où le silicone prospère, le cuivre nu s'oxyde rapidement, entraînant une résistance accrue et éventuellement une défaillance. Les fabricants utilisent des brins de cuivre étamé car la couche d'étain agit comme une barrière contre l'oxydation et la corrosion, préservant ainsi l'efficacité du conducteur pendant des décennies d'utilisation.

Nombre élevé de brins : la flexibilité est une caractéristique du fil de silicone. Ceci est obtenu non seulement par la gaine en caoutchouc souple, mais aussi par la conception du conducteur. Un fil domestique standard de 12 AWG peut avoir une âme solide ou 7 brins épais, ce qui le rend rigide. Cependant, un câble en silicone 12 AWG peut contenir des centaines, voire des milliers de brins ultra-fins (souvent 0,08 mm de diamètre). Ce nombre élevé de brins permet au câble de se comporter comme une corde fluide plutôt que comme une barre rigide, essentielle pour le routage dynamique dans les cardans et la robotique.

L'effet « Mémoire »

Une propriété souvent négligée du silicone est sa résistance à la « compression rémanente ». Dans de nombreux thermoplastiques, si vous serrez fermement un câble, le matériau finit par s'éloigner du point de pression (fluage), provoquant un desserrage de la connexion avec le temps. Le silicone présente un effet « mémoire » ; il résiste à cette déformation et repousse la pince ou le joint. Cela garantit que les joints étanches et les connexions mécaniques restent étanches malgré des années de dilatation et de contraction thermique.

Dimensions clés de l’évaluation des performances

Lors de la sélection du câblage pour des projets critiques, les ingénieurs évaluent les performances selon trois dimensions principales : l'endurance thermique, l'inertie chimique et les limites de sécurité. Le silicone offre un profil unique dans chacune de ces catégories par rapport aux polymères traditionnels.

Endurance thermique et test de « soudure »

La plage opérationnelle du silicone est son attribut le plus célèbre. Sur le haut de gamme, les câbles en silicone standard sont conçus pour un fonctionnement continu à 200°C, avec une tolérance intermittente jusqu'à 300°C selon la formulation spécifique. Ceci est largement supérieur au PVC, qui ramollit généralement autour de 70°C et fond à 105°C.

Dans le bas de gamme, le silicone reste flexible jusqu’à -60°C. Dans l’industrie aérospatiale, où les composants sont exposés au gel à haute altitude, les câbles standards peuvent devenir aussi cassants que le verre et se briser sous l’effet des vibrations. Le silicone conserve ses propriétés élastomères, absorbant les mouvements sans se fissurer.

Pour les prototypes et les techniciens d'assemblage, le « test de soudure » constitue l'avantage le plus immédiat. Lors du soudage d'un connecteur à un fil en PVC, la chaleur remonte le conducteur, provoquant le retrait ou la fonte de l'isolant, laissant le fil exposé. L'isolation en silicone est thermodurcie ; il ne fond pas et ne recule pas sous la chaleur d'un fer à souder. Cela réduit considérablement le temps de retouche et garantit une finition propre et professionnelle.

Inertie chimique et environnementale

Le silicone est naturellement hydrophobe et chimiquement inerte, mais son interaction avec d’autres matériaux est nuancée. Un avantage distinct est l’adhérence de l’empotage. Contrairement au Téflon (PTFE), qui est notoirement difficile à coller, le silicone adhère bien à de nombreux composés d'enrobage et agents d'encapsulation. Cela en fait le choix idéal pour créer des unités électroniques entièrement scellées et étanches.

De plus, le silicone possède une résistance naturelle aux rayons UV et à l’ozone sans nécessiter d’additifs spéciaux. Alors que les gaines en PVC placées à l’extérieur finissent par se fariner, se décolorer et se fissurer en raison de l’exposition aux UV, le silicone conserve son intégrité, prolongeant ainsi la durée de vie des réseaux de capteurs extérieurs et des équipements solaires.

Sécurité et intégrité des circuits (le mécanisme de silice fondue)

La caractéristique de sécurité la plus critique est peut-être la façon dont le silicone se comporte pendant la combustion. Lorsqu'un isolant en plastique typique brûle, il fond en une goutte de liquide conducteur ou produit du charbon de carbone conducteur, qui peuvent tous deux provoquer des courts-circuits qui propagent le feu.

Le silicone brûle différemment. Lorsque les composants organiques brûlent, la structure de silicone restante se transforme en cendres de silice fondue. Ces cendres sont blanches, semblables à du sable et, surtout, non conductrices. Il forme une couche semblable à de la céramique autour du conducteur qui continue à isoler le fil même après que le feu a consumé le caoutchouc. Cette « intégrité du circuit » est vitale pour l'éclairage de secours, les alarmes incendie et les systèmes critiques qui doivent fonctionner suffisamment longtemps pour permettre un arrêt ou une évacuation en toute sécurité.

| Caractéristique |

Câble PVC standard |

Câble en silicone |

| Plage de température |

-20°C à +80°C |

-60°C à +200°C |

| flexibilité |

Raide, sujet à la fatigue |

Ultra-flexible et haute résistance à la fatigue |

| Résultat de combustion |

Fumée toxique, charbon conducteur |

Cendres de silice non conductrices |

| Chaleur de soudure |

Fond et rétrécit |

Non affecté |

Validation des applications : des drones aux dispositifs médicaux

Les propriétés spécifiques du silicone lui permettent de servir des industries disparates. En analysant les applications des câbles en silicone, nous pouvons voir comment différents secteurs exploitent ces fils pour résoudre des modes de défaillance spécifiques.

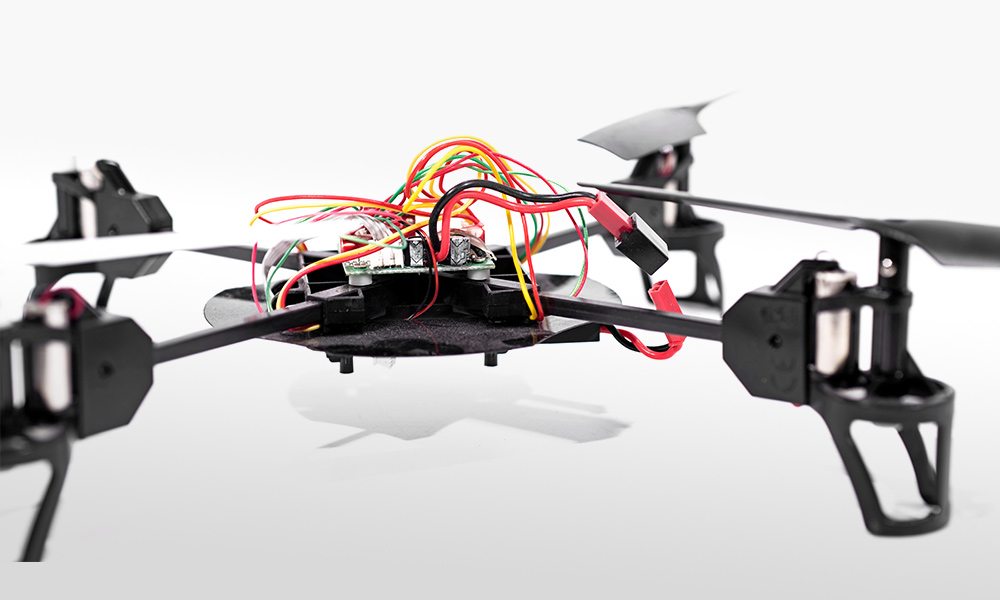

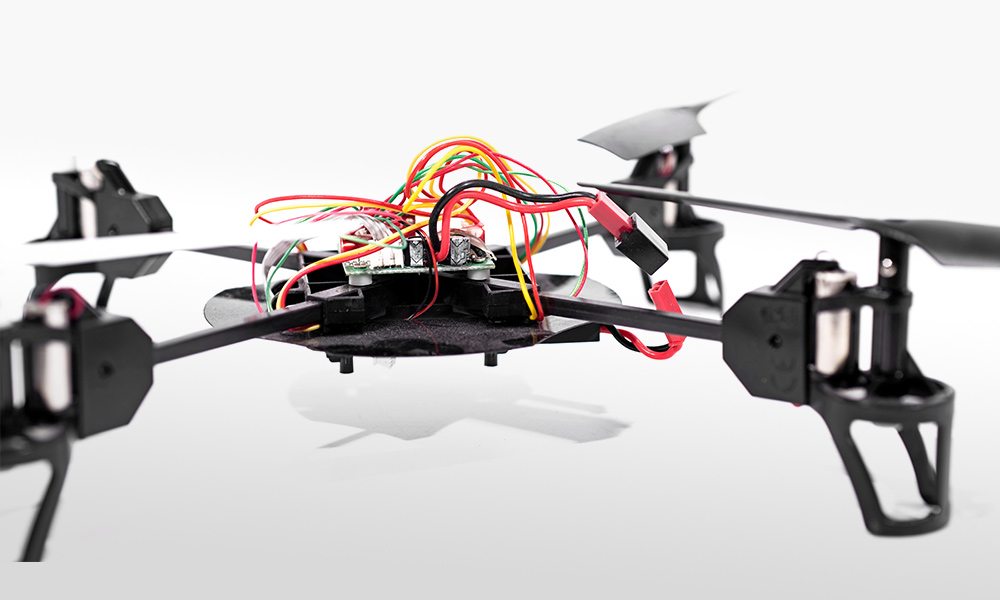

Industrie aérospatiale et drones

Dans le monde des drones (véhicules aériens sans pilote) et de l’aviation, chaque gramme compte. Le câble en silicone et les drones forment une combinaison parfaite en raison de la capacité de transport de courant élevée du matériau. Le silicone peut supporter des températures plus élevées avant de se dégrader, permettant aux ingénieurs de faire passer des courants plus élevés à travers des fils de calibre plus fin, ce qui permet d'économiser efficacement du poids.

De plus, le vol implique des vibrations constantes. Une isolation rigide transfère cette énergie vibratoire directement au conducteur en cuivre, entraînant un écrouissage et des microfractures. La gaine en silicone souple agit comme un amortisseur, absorbant l'énergie vibratoire et réduisant les contraintes mécaniques sur le cuivre. Combiné à la résistance au « refroidissement » à haute altitude, il garantit que les systèmes de distribution d'énergie ne tombent pas en panne lors des manœuvres de vol critiques.

Médical et stérilisation

Les environnements médicaux exigent des normes d’hygiène rigoureuses. Les outils et appareils doivent être stérilisés, souvent dans des autoclaves utilisant de la vapeur haute pression à 134°C. La plupart des plastiques se dégradent rapidement dans ces conditions, perdant leur flexibilité ou se fissurant. Le silicone est l’un des rares matériaux capables de résister à des cycles répétés en autoclave sans dégradation significative.

De plus, la biocompatibilité n’est pas négociable. Le silicone est généralement hypoallergénique et inerte. Les câbles en silicone de haute qualité sont conformes aux normes ISO 10993 pour le contact avec la peau, ce qui les rend sans danger pour les sondes de surveillance des patients et les instruments chirurgicaux portatifs où le câble peut toucher par inadvertance le patient ou l'opérateur.

Automatisation industrielle

Dans les usines automatisées, les câbles sont souvent acheminés via des chaînes porte-câbles ou des bras robotiques qui répètent le même mouvement des millions de fois. Les câbles en PVC standard finiront par durcir et se fissurer à cause de ces contraintes répétitives. La durée de vie très flexible du silicone garantit que la transmission de l'alimentation et des données reste ininterrompue, réduisant ainsi considérablement les temps d'arrêt et les coûts de maintenance dans les environnements de production 24h/24 et 7j/7.

Les compromis honnêtes : quand NE PAS utiliser de silicone

Malgré ses capacités impressionnantes, le silicone n’est pas une solution magique pour toutes les applications. Il présente des limites physiques distinctes que les ingénieurs doivent respecter pour éviter des erreurs coûteuses.

Faiblesse mécanique (abrasion et déchirure)

Le « talon d'Achille » du silicone est sa douceur mécanique. Bien qu'il ait une excellente résistance à la traction, il souffre d'une faible résistance à l'abrasion et aux coupures par rapport à des matériaux plus résistants comme le téflon (PTFE), le nylon ou même le PVC. Si un câble en silicone est traîné sur un bord métallique tranchant ou sur du béton rugueux, l'isolation peut se déchirer facilement, exposant le conducteur sous tension.

Stratégie d'atténuation : Si l'application implique un contact abrasif, les câbles en silicone nécessitent généralement une protection secondaire. Cela prend souvent la forme d'un manchon Techflex ou d'une tresse en fibre de verre. Pour le routage statique à l'intérieur d'un châssis, l'utilisation de passe-fils aux points de passage est obligatoire.

Perméabilité chimique

Bien que le silicone soit chimiquement inerte vis-à-vis de nombreux acides et bases, il est perméable à certains gaz et solvants organiques. Il peut gonfler considérablement s’il est immergé dans des carburants ou des huiles spécifiques (comme le carburéacteur ou le kérosène) pendant de longues périodes. Dans ces scénarios, il agit comme une éponge, perdant sa résistance mécanique. Pour les applications nécessitant une immersion directe dans des réservoirs d'hydrocarbures, une couche barrière ou un matériau différent comme le fluoropolymère peut être nécessaire.

Analyse des coûts (TCO)

Le câble en silicone coûte plus cher que le PVC. Cependant, le coût total de possession (TCO) favorise souvent le silicone dans les applications exigeantes. Les dépenses d'investissement initiales (CAPEX) sont plus élevées, mais les dépenses opérationnelles (OPEX) diminuent en raison de moins de remplacements de câbles, de moins de temps d'arrêt et de vitesses d'assemblage plus rapides pendant le soudage. Lorsque le coût d’une seule panne dépasse le coût de la bobine de fil, la mise à niveau est économiquement justifiée.

Guide d'approvisionnement : Comment sélectionner le bon câble en silicone

Tous les câbles en silicone ne sont pas égaux. Lors de l'approvisionnement, des certifications et des mesures spécifiques distinguent les options de qualité industrielle des fils génériques pour amateurs. Si votre projet implique le industrie aérospatiale ou dispositifs médicaux critiques, des critères de sélection rigoureux s’appliquent.

Vérifiez la tension nominale

Il est crucial de faire la distinction entre les besoins en tension. Les applications automobiles haute tension (telles que les interconnexions de batteries de véhicules électriques) nécessitent des spécifications très différentes de celles de l'électronique basse tension. Pour les configurations haute tension, recherchez des variantes « Low Corona » conçues pour empêcher l'ionisation de l'air autour du câble, qui peut dégrader l'isolation au fil du temps.

Vérifiez les normes (conformité)

Un câble fiable doit porter des certifications reconnues par l’industrie :

UL 3239 / UL 3135 : il s'agit de normes communes pour le câblage des appareils à haute tension et à haute température, garantissant que le câble a réussi des tests d'inflammabilité et électriques rigoureux.

Moteurs de classe F/H : Si le fil est destiné aux enroulements ou aux connexions du moteur, assurez-vous qu'il répond aux classes d'isolation thermique de classe F (155 °C) ou de classe H (180 °C).

FDA / USP Classe VI : Pour la transformation des aliments ou les applications médicales, ces certifications confirment que le matériau est sans danger pour le contact direct et ne libère pas d'extractibles nocifs.

Vérification du nombre de brins

Enfin, inspectez le nombre de brins si l'application implique un mouvement. Un câble peut être vendu sous le nom de « silicone », mais s'il contient moins de brins de cuivre plus épais, il sera rigide et sujet à la fatigue. Spécifiez « High Flex » ou vérifiez le diamètre du brin (par exemple, 0,08 mm ou 0,05 mm) pour vous assurer que vous obtenez la flexibilité mécanique requise pour les applications dynamiques telles que la robotique ou les cardans.

Conclusion

Le câble en silicone n'est pas un remplacement générique du PVC ; il s'agit d'un matériau d'ingénierie spécialisé conçu pour gérer la chaleur, le froid, la flexibilité et la sécurité chimique d'une manière que les plastiques standards ne peuvent pas. Il excelle dans les environnements où la panne n'est pas une option, que ce soit à l'intérieur d'un autoclave chirurgical, sur un drone volant à des altitudes glaciales ou dans un four industriel à haute température.

Le verdict final pour les ingénieurs et les acheteurs est clair : utilisez du silicone lorsque le coût de la défaillance (qu'il s'agisse de la fonte de l'isolation, des fissures dues au froid ou de la fatigue due aux vibrations) dépasse le coût marginal du matériau de câblage lui-même. Évaluez les points de défaillance actuels de votre assemblage. Si vous constatez des signes de dommages causés par la chaleur, de rigidité ou de reprises de soudure difficiles, la mise à niveau vers le silicone est une décision logique et à fort retour sur investissement.

FAQ

Q : Le câble en silicone est-il étanche ?

R : Le silicone est naturellement hydrophobe (repousse l’eau) et offre d’excellentes caractéristiques d’étanchéité pour le matériau lui-même. Cependant, l'eau peut toujours circuler entre les brins de fil (capillarité) si les extrémités ne sont pas scellées. Le principal avantage du silicone est sa capacité à se lier efficacement aux composés d'enrobage, permettant ainsi la création d'assemblages de câbles véritablement étanches et étanches.

Q : Le fil de silicone peut-il être enterré sous terre ?

R : L’enfouissement direct n’est généralement pas recommandé pour le fil de silicone standard en raison de sa faible résistance à l’abrasion mécanique et du risque de dommages causés par les rongeurs. Bien qu’il résiste à l’humidité, l’isolant souple peut être écrasé par les roches ou la pression du sol. Si une utilisation souterraine est nécessaire, le fil de silicone doit être acheminé à l'intérieur d'un conduit de protection ou d'un tuyau en PVC.

Q : Pourquoi le nombre de brins est-il si élevé dans les câbles en silicone ?

R : Le nombre élevé de brins (souvent constitués de centaines de brins de cuivre étamé de 0,08 mm) est ce qui confère au câble la flexibilité « semblable à une corde » caractéristique. Cette conception minimise la rigidité et évite la fatigue du métal (écrouissage) dans les applications dynamiques telles que la robotique ou les cardans, où le fil doit se plier à plusieurs reprises sans se casser.

Q : L’isolation en silicone fond-elle ?

R : Non, le silicone est un matériau thermodurci, ce qui signifie qu’il ne fond pas en liquide lorsqu’il est chauffé. Au lieu de fondre, la chaleur extrême finit par provoquer sa combustion et sa transformation en cendres de silice non conductrices. Ce comportement préserve l’intégrité des circuits lors d’incendies, contrairement au PVC qui fond et peut provoquer des courts-circuits.