Il cavo in silicone non è semplicemente un filo; è un meccanismo di sopravvivenza fondamentale per i dispositivi elettronici che operano in ambienti ostili. Sebbene il cavo elettrico standard funzioni bene nei dispositivi statici a temperatura ambiente, diventa una responsabilità se esposto a cicli termici estremi, vibrazioni ad alta frequenza o sostanze chimiche corrosive. Ingegneri e hobbisti spesso lo scoprono nel modo più duro, quando l'isolamento standard in PVC o XLPE si rompe a temperature gelide, si scioglie durante le rilavorazioni di saldatura o rilascia gas in configurazioni ottiche sensibili. Per garantire l'affidabilità è necessario guardare oltre la conduttività di base e valutare l'architettura meccanica e chimica del cablaggio stesso.

La distinzione tra un'implementazione riuscita e un fallimento catastrofico spesso risiede nella capacità dell'isolamento di resistere alle sollecitazioni senza compromettere l'isolamento elettrico. Questo articolo esplora l'architettura chimica che conferisce al silicone le sue proprietà uniche, i criteri decisionali per le costruzioni ad alte prestazioni e la logica del ritorno sull'investimento (ROI) per il passaggio ai cavi isolati in silicone. Esamineremo il motivo per cui settori che vanno dalla tecnologia medica all’aerospaziale si affidano a questo materiale per risolvere complesse sfide di connettività.

Punti chiave

Intervallo di temperatura: funziona in modo affidabile da -60°C a +200°C (fino a 300°C con formulazioni specifiche), superando significativamente le prestazioni del PVC.

Meccanismo di flessibilità: l'elevato numero di fili combinato con il silicone morbido al tatto consente raggi di curvatura stretti nella robotica e nei droni senza incrudimento o affaticamento.

Il fattore di sicurezza 'cenere': a differenza della plastica, il silicone brucia trasformandosi in cenere di silice non conduttiva, mantenendo l'integrità del circuito durante gli incendi.

Compromesso principale: sebbene chimicamente inerte e termicamente stabile, il silicone non ha la resistenza all'abrasione meccanica del Teflon o del Nylon e potrebbe richiedere una guaina aggiuntiva.

L'anatomia del cavo in silicone: come funziona

Per capire perché il cavo in silicone funziona diversamente rispetto al filo standard, dobbiamo esaminare le sue basi molecolari. La maggior parte dei cavi standard, come il PVC (cloruro di polivinile) o il polietilene, si basano su una dorsale a base di carbonio. Sebbene efficaci per l'uso generale, le catene di carbonio sono suscettibili di rompersi in caso di calore e esposizione ai raggi UV. La gomma siliconica, tuttavia, è costruita su una struttura portante di silossano, una catena alternata di atomi di silicio e ossigeno.

Spina dorsale chimica (Il 'Perché')

Il motivo principale della resistenza del silicone è la forza del legame silicio-ossigeno (Si-O). Chimicamente, l’energia di legame necessaria per rompere i legami silicio-ossigeno è significativamente superiore a quella dei legami carbonio-carbonio presenti nella plastica. Questa forza di adesione superiore si traduce direttamente in resistenza termica. Il materiale non si denatura facilmente né perde l'integrità strutturale se sottoposto a picchi di energia sotto forma di calore o radiazioni. Rimane stabile, garantendo che l'isolamento non diventi fragile o si sciolga in un pasticcio conduttivo.

Architettura del conduttore

L'isolamento è solo metà della storia; il conduttore interno deve resistere anche agli ambienti per cui è progettato il silicone.

Rame stagnato: raramente troverai rame nudo all'interno di cavi in silicone di alta qualità. Alle temperature elevate (fino a 200°C) dove il silicone prospera, il rame nudo si ossida rapidamente, portando ad una maggiore resistenza ed eventuali guasti. I produttori utilizzano fili di rame stagnato perché lo strato di stagno agisce come una barriera contro l'ossidazione e la corrosione, preservando l'efficienza del conduttore per decenni di utilizzo.

Elevato numero di fili: la flessibilità è un segno distintivo del filo di silicone. Ciò è ottenuto non solo dal rivestimento in gomma morbida ma anche dal design del conduttore. Un cavo domestico standard da 12 AWG potrebbe avere un nucleo solido o 7 fili spessi, che lo rendono rigido. Un cavo in silicone da 12 AWG, tuttavia, potrebbe contenere centinaia o addirittura migliaia di fili ultrasottili (spesso 0,08 mm di diametro). Questo numero elevato di trefoli consente al cavo di comportarsi come una corda fluida anziché come una barra rigida, essenziale per il percorso dinamico nei gimbal e nella robotica.

L'effetto 'Memoria'.

Una proprietà spesso trascurata del silicone è la sua resistenza alla 'deformazione da compressione'. In molti materiali termoplastici, se si fissa saldamente un cavo, il materiale alla fine scorre via dal punto di pressione (scorrimento), provocando l'allentamento della connessione nel tempo. Il silicone presenta un effetto 'memoria'; resiste a questa deformazione e spinge contro il morsetto o la guarnizione. Ciò garantisce che le guarnizioni impermeabili e le connessioni meccaniche rimangano ermetiche nonostante anni di espansione e contrazione termica.

Dimensioni chiave della valutazione delle prestazioni

Quando selezionano i cavi per progetti critici, gli ingegneri valutano le prestazioni in base a tre dimensioni principali: resistenza termica, inerzia chimica e limiti di sicurezza. Il silicone offre un profilo unico in ciascuna di queste categorie rispetto ai polimeri tradizionali.

Resistenza termica e test di 'saldatura'.

La gamma operativa del silicone è il suo attributo più famoso. Nella fascia alta, i cavi in silicone standard sono classificati per il funzionamento continuo a 200°C, con tolleranza intermittente fino a 300°C a seconda della formulazione specifica. Questo è di gran lunga superiore al PVC, che generalmente si ammorbidisce intorno ai 70°C e si scioglie a 105°C.

Nella fascia bassa, il silicone rimane flessibile fino a -60°C. Nell'industria aerospaziale, dove i componenti sono esposti al congelamento ad alta quota, i cavi standard possono diventare fragili come il vetro e frantumarsi sotto le vibrazioni. Il silicone mantiene le sue proprietà elastomeriche, assorbendo i movimenti senza rompersi.

Per i prototipi e gli assemblatori la 'prova di saldatura' è il vantaggio più immediato. Quando si salda un connettore a un filo in PVC, il calore viaggia lungo il conduttore, provocando il ritiro o la fusione dell'isolamento, lasciando il filo esposto. L'isolamento in silicone è termoindurente; non si scioglie né si ritira sotto il calore di un saldatore. Ciò riduce significativamente i tempi di rilavorazione e garantisce una finitura pulita e professionale.

Inerzia chimica e ambientale

Il silicone è naturalmente idrofobo e chimicamente inerte, ma la sua interazione con altri materiali è sfumata. Un netto vantaggio è l'adesione dell'invasatura. A differenza del Teflon (PTFE), a cui è notoriamente difficile aderire, il silicone aderisce bene a molti composti e incapsulanti. Ciò lo rende la scelta ideale per creare unità elettroniche completamente sigillate e impermeabili.

Inoltre, il silicone possiede una naturale resistenza ai raggi UV e all'ozono senza richiedere additivi speciali. Mentre i rivestimenti in PVC posizionati all'aperto prima o poi si sfarinano, sbiadiscono e si rompono a causa dell'esposizione ai raggi UV, il silicone mantiene la sua integrità, prolungando la durata dei sensori esterni e delle apparecchiature solari.

Sicurezza e integrità del circuito (il meccanismo della silice fusa)

Forse la caratteristica di sicurezza più critica è il comportamento del silicone durante la combustione. Quando un tipico isolamento in plastica brucia, si scioglie in una massa liquida conduttiva o produce carbone conduttivo, entrambi i quali possono causare cortocircuiti che propagano l'incendio.

Il silicone brucia in modo diverso. Quando i componenti organici bruciano, la struttura siliconica rimanente si converte in cenere di silice fusa. Questa cenere è bianca, simile alla sabbia e, soprattutto, non conduttiva. Forma uno strato simile alla ceramica attorno al conduttore che continua a isolare il filo anche dopo che il fuoco ha consumato la gomma. Questa 'integrità del circuito' è vitale per l'illuminazione di emergenza, gli allarmi antincendio e i sistemi critici che devono funzionare abbastanza a lungo da consentire l'arresto o l'evacuazione in sicurezza.

| Caratteristica |

Cavo in PVC standard |

Cavo in silicone |

| Intervallo di temperatura |

Da -20°C a +80°C |

Da -60°C a +200°C |

| flessibilità |

Rigido, incline alla fatica |

Ultra flessibile, elevata resistenza alla fatica |

| Risultato della combustione |

Fumo tossico, carbone conduttivo |

Cenere di silice non conduttiva |

| Calore di saldatura |

Si scioglie e si restringe |

Inalterato |

Applicazioni di validazione: dai droni ai dispositivi medici

Le proprietà specifiche del silicone gli consentono di servire i settori più disparati. Analizzando le applicazioni dei cavi in silicone, possiamo vedere come diversi settori sfruttano questi cavi per risolvere specifiche modalità di guasto.

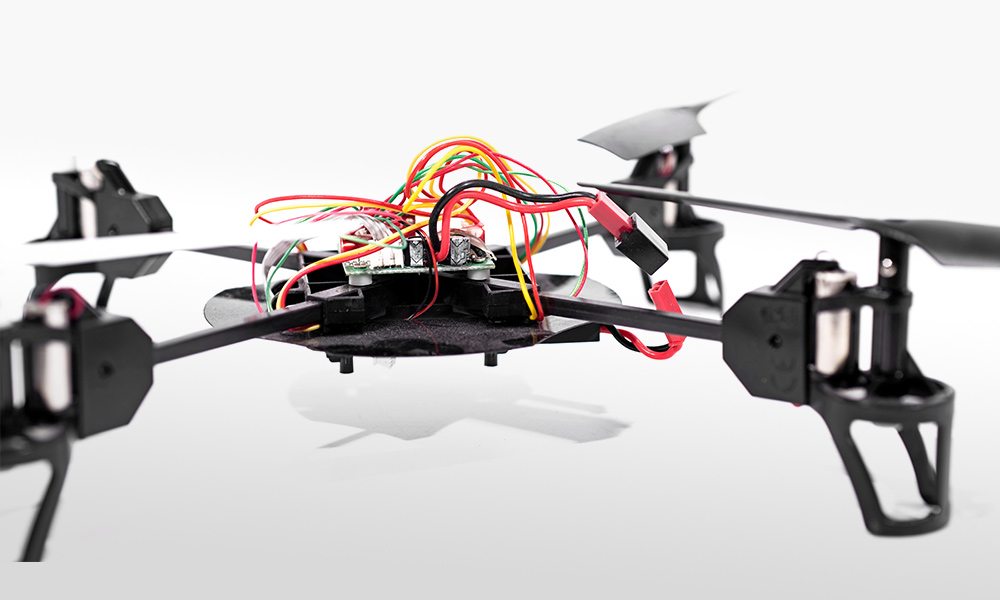

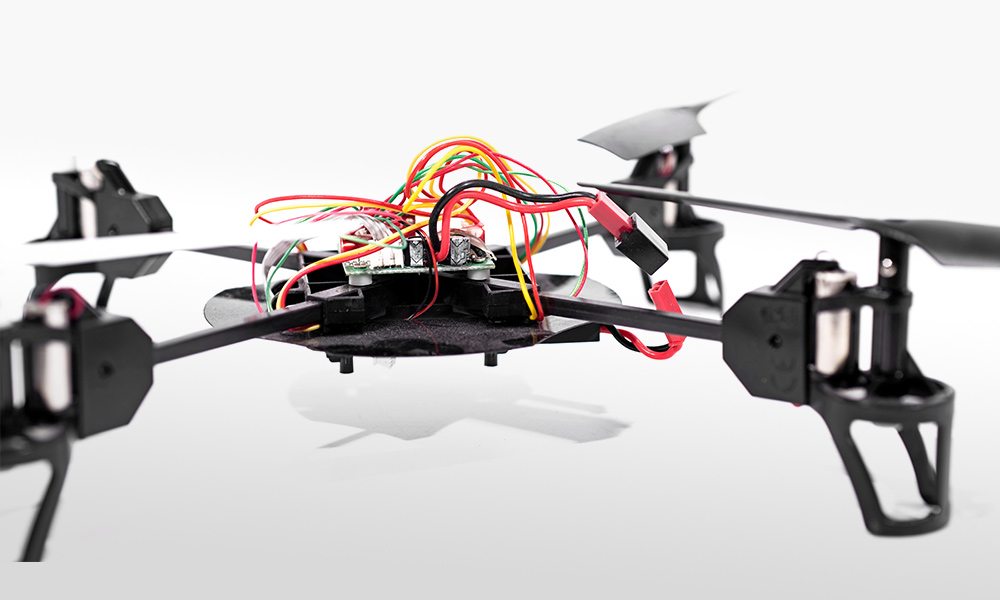

Industria aerospaziale e droni

Nel mondo degli UAV (Unmanned Aerial Vehicles) e dell'aviazione, ogni grammo conta. Il cavo in silicone e i droni rappresentano un abbinamento perfetto grazie all'elevata capacità di trasporto di corrente del materiale. Il silicone è in grado di gestire temperature più elevate prima di degradarsi, consentendo agli ingegneri di far passare correnti più elevate attraverso fili di diametro più sottile, risparmiando effettivamente peso.

Inoltre, il volo comporta vibrazioni costanti. L'isolamento rigido trasferisce questa energia di vibrazione direttamente al conduttore di rame, provocando incrudimenti e microfratture. La morbida camicia in silicone funge da smorzatore, assorbendo l'energia delle vibrazioni e riducendo lo stress meccanico sul rame. Combinato con la resistenza al 'freddo' ad alta quota, garantisce che i sistemi di erogazione della potenza non falliscano durante le manovre di volo critiche.

Medicina e sterilizzazione

Gli ambienti medici richiedono standard igienici rigorosi. Strumenti e dispositivi devono essere sottoposti a sterilizzazione, spesso utilizzando autoclavi che utilizzano vapore ad alta pressione a 134°C. La maggior parte della plastica si degrada rapidamente in queste condizioni, perdendo flessibilità o fessurandosi. Il silicone è uno dei pochi materiali in grado di resistere a cicli ripetuti in autoclave senza un degrado significativo.

Inoltre, la biocompatibilità non è negoziabile. Il silicone è generalmente ipoallergenico e inerte. I cavi in silicone di alta qualità sono conformi agli standard ISO 10993 per il contatto con la pelle, rendendoli sicuri per i cavi di monitoraggio del paziente e gli strumenti chirurgici portatili in cui il cavo potrebbe toccare inavvertitamente il paziente o l'operatore.

Automazione industriale

Nelle fabbriche automatizzate, i cavi vengono spesso instradati attraverso catene portacavi o bracci robotici che ripetono lo stesso movimento milioni di volte. I cavi standard in PVC col tempo si induriscono e si rompono a causa di questo stress ripetitivo. La durata estremamente flessibile del silicone garantisce che l'alimentazione e la trasmissione dei dati rimangano ininterrotte, riducendo significativamente i tempi di inattività e i costi di manutenzione negli ambienti di produzione 24 ore su 24, 7 giorni su 7.

I compromessi onesti: quando NON usare il silicone

Nonostante le sue straordinarie capacità, il silicone non è una soluzione magica per ogni applicazione. Presenta limitazioni fisiche distinte che gli ingegneri devono rispettare per evitare errori costosi.

Debolezza meccanica (abrasione e strappo)

Il 'tallone d'Achille' del silicone è la sua morbidezza meccanica. Sebbene abbia un'eccellente resistenza alla trazione, soffre di scarsa resistenza all'abrasione e al taglio rispetto a materiali più resistenti come Teflon (PTFE), nylon o persino PVC. Se un cavo in silicone viene trascinato su un bordo metallico affilato o su cemento ruvido, l'isolamento può strapparsi facilmente, esponendo il conduttore sotto tensione.

Strategia di mitigazione: se l'applicazione prevede un contatto abrasivo, i cavi in silicone generalmente richiedono una protezione secondaria. Questo spesso assume la forma di un manicotto Techflex o di una treccia in fibra di vetro. Per l'instradamento statico all'interno di uno chassis, è obbligatorio l'uso di occhielli nei punti passanti.

Permeabilità Chimica

Sebbene il silicone sia chimicamente inerte verso molti acidi e basi, è permeabile a determinati gas e solventi organici. Può gonfiarsi notevolmente se immerso in carburanti o oli specifici (come carburante per aerei o cherosene) per periodi prolungati. In questi scenari si comporta come una spugna, perdendo la sua resistenza meccanica. Per le applicazioni che richiedono l'immersione diretta in serbatoi di idrocarburi, potrebbe essere necessario uno strato barriera o un materiale diverso come il fluoropolimero.

Analisi dei costi (TCO)

Il cavo in silicone ha un prezzo premium rispetto al PVC. Tuttavia, il costo totale di proprietà (TCO) spesso favorisce il silicone nelle applicazioni più impegnative. La spesa in conto capitale iniziale (CAPEX) è più elevata, ma le spese operative (OPEX) diminuiscono a causa del minor numero di sostituzioni di cavi, dei tempi di inattività inferiori e delle velocità di assemblaggio più elevate durante la saldatura. Quando il costo di un singolo guasto supera il costo della bobina di filo, l’aggiornamento è economicamente giustificato.

Guida all'approvvigionamento: come selezionare il cavo in silicone giusto

Non tutti i cavi in silicone sono uguali. Durante l'approvvigionamento, certificazioni e parametri specifici distinguono le opzioni di livello industriale dai cavi generici per hobbisti. Se il tuo progetto prevede il nell'industria aerospaziale o nei dispositivi medici critici, si applicano criteri di selezione rigorosi.

Verificare la tensione nominale

È fondamentale distinguere tra le esigenze di tensione. Le applicazioni automobilistiche ad alta tensione (come le interconnessioni delle batterie dei veicoli elettrici) richiedono specifiche molto diverse rispetto all'elettronica a bassa tensione. Per le configurazioni ad alta tensione, cerca varianti a 'Low Corona' progettate per prevenire la ionizzazione dell'aria attorno al cavo, che può degradare l'isolamento nel tempo.

Controllare gli standard (Conformità)

Un cavo affidabile dovrebbe essere dotato di certificazioni riconosciute dal settore:

UL 3239 / UL 3135: si tratta di standard comuni per il cablaggio di apparecchi ad alta tensione e alta temperatura, che garantiscono che il cavo abbia superato rigorosi test elettrici e di infiammabilità.

Motori di classe F/H: se il cavo è destinato agli avvolgimenti o ai collegamenti del motore, assicurarsi che soddisfi le classi di isolamento termico di classe F (155°C) o classe H (180°C).

FDA/USP Classe VI: per la lavorazione alimentare o applicazioni mediche, queste certificazioni confermano che il materiale è sicuro per il contatto diretto e non rilascia sostanze estraibili dannose.

Verifica del conteggio dei fili

Infine, controlla il numero di fili se l'applicazione comporta movimento. Un cavo potrebbe essere venduto come 'silicone', ma se contiene meno fili di rame e più spessi, sarà rigido e soggetto a fatica. Specificare 'Flessibilità elevata' o verificare il diametro del filo (ad esempio, 0,08 mm o 0,05 mm) per assicurarsi di ottenere la flessibilità meccanica richiesta per applicazioni dinamiche come la robotica o i gimbal.

Conclusione

Il cavo in silicone non è un sostituto generico del PVC; è un materiale tecnico specializzato progettato per gestire il calore, il freddo, la flessibilità e la sicurezza chimica in modi che la plastica standard non può fare. Eccelle in ambienti in cui il fallimento non è un'opzione, sia che si trovi all'interno di un'autoclave chirurgica, su un drone che vola ad altitudini gelide o all'interno di una fornace industriale ad alto calore.

Il verdetto finale per ingegneri e acquirenti è chiaro: utilizzare il silicone quando il costo del guasto, che si tratti di fusione dell'isolamento, fessurazione dovuta al freddo o fatica dovuta alle vibrazioni, supera il costo marginale del materiale del cablaggio stesso. Valutare gli attuali punti di guasto nel proprio assieme. Se riscontri segni di danni dovuti al calore, rigidità o difficili rilavorazioni di saldatura, il passaggio al silicone è una decisione logica e con un ROI elevato.

Domande frequenti

D: Il cavo in silicone è impermeabile?

R: Il silicone è naturalmente idrofobo (respinge l'acqua) e offre eccellenti caratteristiche di impermeabilità per il materiale stesso. Tuttavia, l'acqua può comunque circolare tra i trefoli del filo (azione capillare) se le estremità non sono sigillate. Il vantaggio principale del silicone è la sua capacità di legarsi efficacemente con i composti di impregnazione, consentendo la creazione di cavi assemblati veramente impermeabili e sigillati.

D: Il filo di silicone può essere interrato?

R: L'interramento diretto non è generalmente consigliato per il filo in silicone standard a causa della sua bassa resistenza all'abrasione meccanica e del rischio di danni ai roditori. Sebbene resista all'umidità, l'isolamento morbido può essere schiacciato dalle rocce o dalla pressione del suolo. Se è necessario un utilizzo interrato, il filo siliconico deve essere fatto passare all'interno di una guaina protettiva o di un tubo in PVC.

D: Perché il numero di fili è così elevato nei cavi in silicone?

R: L'elevato numero di fili (spesso costituito da centinaia di fili di rame stagnato da 0,08 mm) è ciò che fornisce la caratteristica flessibilità 'simile a una corda' del cavo. Questo design riduce al minimo la rigidità e previene l'affaticamento del metallo (incrudimento) in applicazioni dinamiche come la robotica o i gimbal, dove il filo deve piegarsi ripetutamente senza rompersi.

D: L'isolamento in silicone si scioglie?

R: No, il silicone è un materiale termoindurente, ovvero non si scioglie in un liquido quando riscaldato. Invece di sciogliersi, il calore estremo alla fine lo fa bruciare e trasformarsi in una cenere di silice non conduttiva. Questo comportamento preserva l'integrità del circuito durante gli eventi di incendio, a differenza del PVC, che si scioglie e può causare cortocircuiti.